نقش ترانسمیتر فشار در فرایند کالیبراسیون

نقش ترانسمیتر فشار در فرایند کالیبراسیون

ترانسمیتر فشار در فرآیند کالیبراسیون، یکی از حیاتیترین اجزای سیستمهای اندازهگیری صنعتی به شمار میآید. این تجهیزات به عنوان رابط بین فرآیند فیزیکی (مانند فشار در یک مخزن یا خط لوله) و سیستم کنترل (مانند PLC یا DCS) عمل میکنند و امکان انتقال دقیق دادهها را فراهم میسازند. در صنایع نفت، گاز، پتروشیمی، داروسازی و نیروگاهی، کوچکترین خطا در اندازهگیری فشار میتواند منجر به افت کیفیت محصول، کاهش راندمان، یا در موارد حادتر، بروز حوادث ایمنی جبرانناپذیری شود. بنابراین، کالیبراسیون دقیق ترانسمیتر فشار در فرایند کالیبراسیون امری ضروری است تا صحت عملکرد تجهیزات تضمین گردد و انحرافات اندازهگیری در محدوده تلرانسهای تعیینشده باقی بماند. شرکت دانش بنیان تنظیم آزمون تجهیز تات با بهرهگیری از فناوریهای روز و استانداردهای بینالمللی، خدمات تخصصی در زمینه کالیبراسیون جامع ترانسمیترهای فشار را با هدف به حداقل رساندن عدم قطعیت اندازهگیری ارائه میدهد.

بخوانید: ترانسمیتر اختلاف فشار

ترانسمیتر فشار چیست و چگونه کار میکند؟

ترانسمیتر فشار در فرایند کالیبراسیون دستگاهی است که وظیفه دارد فشار یک سیال (مایع یا گاز) را اندازهگیری کرده و آن را به یک سیگنال استاندارد الکتریکی تبدیل کند. این سیگنال معمولاً جریانی (معمولاً 4 تا 20 میلیآمپر) یا ولتاژی (معمولاً 0 تا 10 ولت) است که برای کنترل فرآیندها یا نمایش در سیستمهای مانیتورینگ استفاده میشود.

ساختار کلی ترانسمیتر فشار:

- سنسور اندازهگیری (Sensing Element): این بخش قلب ترانسمیتر است و مستقیماً تحت تأثیر فشار قرار میگیرد. متداولترین نوع سنسور، دیافراگمهای فلزی یا سیلیکون میکروماشینشده (MEMS) هستند که هنگام اعمال فشار، دچار تغییر شکل الاستیک میشوند.

- مدار تبدیل (Transduction Circuitry): این مدار تغییرات فیزیکی کوچک در سنسور (مثلاً تغییر در مقاومت پیزوالکتریک یا ظرفیت خازنی) را به یک سیگنال الکتریکی خام تبدیل میکند.

- مدار تقویتکننده و جبرانساز (Amplifier and Compensation Circuitry): سیگنال خام اغلب ضعیف است و تحت تأثیر عوامل محیطی مانند تغییرات دما قرار دارد. این مدار سیگنال را تقویت کرده و اثرات ناشی از تغییرات دما (جبران دمایی) را از آن حذف میکند.

- مبدل خروجی (Output Converter): در نهایت، مدار الکترونیکی سیگنال تقویتشده را به سیگنال استاندارد صنعتی (مانند 4-20 mA) تبدیل میکند که از طریق کابلهای محافظتشده به اتاق کنترل ارسال میشود.

عملکرد صحیح ترانسمیتر فشار در فرایند کالیبراسیون به تنظیمات دقیق و بررسی منظم وابسته است تا از خطاهای ناشی از خزش (Drift)، عدم خطی بودن یا خرابی سنسور جلوگیری شود.

تفاوت ترانسمیتر فشار با سنسور و ترانسدیوسر در کالیبراسیون

در صنعت ابزار دقیق، اصطلاحات سنسور، ترانسدیوسر و ترانسمیتر فشار در فرایند کالیبراسیون گاهی به اشتباه به جای یکدیگر استفاده میشوند؛ اما تفاوتهای عملکردی مهمی بین آنها وجود دارد که بر نحوه کالیبراسیون تأثیر میگذارد:

- سنسور فشار (Sensor): این جزء صرفاً تغییرات فیزیکی فشار را حس میکند و آن را به یک تغییر قابل اندازهگیری (معمولاً تغییر در مقاومت الکتریکی) تبدیل میکند. سنسور به تنهایی برای ارسال سیگنال به سیستم کنترل مناسب نیست و نیاز به مدارهای جانبی دارد.

- ترانسدیوسر فشار (Transducer): ترانسدیوسر سنسور را در بر میگیرد و تغییرات فیزیکی را به یک سیگنال الکتریکی خام تبدیل میکند. خروجی ترانسدیوسر ممکن است استاندارد نباشد و تقویت یا تنظیم نشود.

- ترانسمیتر فشار (Transmitter): ترانسمیتر شامل سنسور، مدارهای تقویتکننده، جبرانساز دما و مبدل خروجی است. این دستگاه سیگنال استاندارد و پایدار (مانند 4-20 mA) را تولید میکند.

اهمیت در کالیبراسیون: هنگام کالیبراسیون، تمرکز اصلی بر روی ترانسمیتر است، زیرا این دستگاه نقطهای است که اندازهگیری از آنجا به سیستم کنترل منتقل میشود. کالیبراسیون باید شامل اعتبارسنجی کل زنجیره باشد: دقت نقطهای که سنسور در آن فشار را میخواند تا سیگنال خروجی نهایی. شرکت دانش بنیان تنظیم آزمون تجهیز تات تأکید دارد که انتخاب مناسبترانسمیتر باید بر اساس حساسیت (Sensitivity)، دقت (Accuracy) و محدودهی کاری مورد نیاز (Range) باشد تا فرآیند کالیبراسیون دقیق و قابل اعتماد انجام شود.

اهمیت دقت در ترانسمیتر فشار برای فرآیند کالیبراسیون فشار

دقت (Accuracy) یکی از مهمترین شاخصهای عملکرد ترانسمیتر فشار در فرایند کالیبراسیون است. دقت نشاندهنده نزدیکی مقدار اندازهگیری شده توسط ترانسمیتر به مقدار واقعی فشار اعمالی است. هرگونه انحراف یا خطا در ترانسمیتر میتواند باعث نتایج نادرست در پشتوانههای اندازهگیری، تصمیمات کنترلی و در نهایت، انحراف از مشخصات محصول گردد.

عملکرد ترانسمیتر فشار در سیستمهای اندازهگیری و پایش دقیق

ترانسمیتر فشار در فرایند کالیبراسیون، نقش کلیدی در سیستمهای نظارتی و کنترلی دارد. این دستگاه پارامتر فشار را از فرآیند استخراج کرده، آن را به سیگنال الکتریکی تبدیل نموده و به کنترلر ارسال میکند.

نقش در حلقه کنترل (Control Loop):

در یک حلقه کنترلی بازخورد (Feedback Loop)، ترانسمیتر فشار به عنوان عنصر اندازهگیری ورودی (Input Element) عمل میکند. سیستم کنترل (مانند PID Controller) سیگنال خروجی ترانسمیتر را دریافت کرده و آن را با نقطه تنظیم (Setpoint) مقایسه میکند. اگر اندازهگیری از Setpoint فاصله بگیرد، کنترلر اقدام به ارسال سیگنال اصلاحی به عملگر (مانند شیر کنترلی) میکند.

در صنایع حساس نظیر پتروشیمی یا نیروگاه، دادههای فشار باید با دقت میلیبار ثبت شوند. به همین دلیل، شناخت نحوه عملکرد و تنظیم دقیق ترانسمیتر فشار برای کالیبراسیون اهمیت دارد. کالیبراسیون اطمینان میدهد که ترانسمیتر در محدوده عملیاتی خود، بازنمایی دقیقی از فشار واقعی ارائه میدهد. شرکت تنظیم آزمون تجهیز تات با ارائه خدمات تست و ارزیابی عملکرد (Performance Evaluation)، به صنایع کمک میکند تا از قابلیت اطمینان بالا در پایش فشار برخوردار شوند. این امر به بهبود راندمان سیستم، کاهش مصرف انرژی و کاهش هزینههای نگهداری منجر میشود.

الزامات ساخت و استانداردهای جهانی ترانسمیترهای فشار کالیبراسیون

برای تضمین قابلیت اطمینان و تبادلپذیری در سطح بینالمللی، ترانسمیتر فشار در فرایند کالیبراسیون باید مطابق با استانداردهای سختگیرانهای ساخته و تأیید شوند.

استانداردهای کلیدی:

- ISO/IEC 17025: این استاندارد مربوط به الزامات عمومی برای صلاحیت آزمایشگاههای کالیبراسیون و آزمون است. تجهیزاتی که در این آزمایشگاهها کالیبره میشوند باید قابلیت ردیابی (Traceability) به استانداردهای ملی و بینالمللی را داشته باشند.

- IEC 61298: این مجموعه استانداردها به روشهای آزمون و روشهای کالیبراسیون تجهیزات اندازهگیری فشار اختصاص دارد. این استانداردها رویههایی برای تعیین خطی بودن، تکرارپذیری (Repeatability)، هیسترزیس (Hysteresis) و پایداری در طول زمان را تعریف میکنند.

- استانداردهای ساخت (مانند ATEX/IECEx): در صنایع مستعد انفجار، ترانسمیترها باید دارای تأییدیههای ایمنی ذاتی (Intrinsically Safe) یا محفظه ضد انفجار (Explosion Proof) باشند.

شرکت تنظیم آزمون تجهیز تات در تمامی پروژههای کالیبراسیون خود از تجهیزات و روشهایی بهره میبرد که کاملاً مطابق با الزامات بینالمللی باشند. در فرآیند ساخت، عواملی مانند انتخاب مواد مقاوم در برابر خوردگی (مانند استنلس استیل 316L یا آلیاژهای خاص برای سیالات خورنده)، نوع سنسور (سلیکون یا استرین گیج) و مدار جبران دمایی بزرگترین نقش را در دقت و طول عمر قطعه ایفا میکنند.

نقش کالیبراسیون دورهای در افزایش دقت ترانسمیترهای فشار

حتی بهترین ترانسمیترهای فشار نیز به مرور زمان دچار انحراف عملکرد میشوند. این تغییر ممکن است به دلیل عوامل محیطی (مانند تغییرات شدید دما)، ارتعاشات مکانیکی، تغییر شکلهای الاستیک دائمی در سنسور (خزش)، یا آلودگی دیافراگم باشد. این پدیده به عنوان “Drift” شناخته میشود.

کالیبراسیون دورهای ترانسمیتر فشار در فرایند کالیبراسیون باعث حفظ صحت اندازهگیری و دقت عملکرد تجهیزات صنعتی میشود. اجرای برنامههای کالیبراسیون منظم توسط شرکتهایی نظیر تنظیم آزمون تجهیز تات این تغییرات را شناسایی و با تنظیم مجدد پارامترهای (Zero and Span Adjustment) تصحیح میکند.

سیکل زمانی کالیبراسیون:

بسته به حساسیت صنعت، معمولاً دورههای 6 ماهه، 1 ساله یا 2 ساله برای کالیبراسیون تعیین میشود. در صورت تغییرات شدید فرآیندی یا بروز علائم عدم پایداری، کالیبراسیون فوری (On-Demand Calibration) ضروری است.

انجام آزمونهای دورهای نه تنها باعث افزایش دقت میشود، بلکه با جلوگیری از عملکرد خارج از محدوده، از توقفهای ناخواسته تولید و افزایش بهرهوری صنعتی جلوگیری میکند. مستندسازی دقیق نتایج کالیبراسیون (گواهی کالیبراسیون) برای اثبات انطباق با استانداردهای کیفی و الزامات نظارتی اهمیت فراوانی دارد.

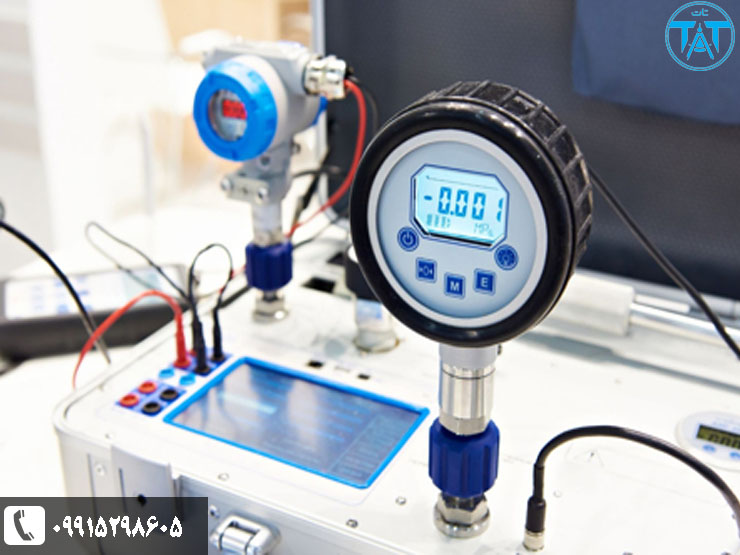

روشهای حرفهای تنظیم و آزمون ترانسمیترهای فشار در آزمایشگاههای معتبر

آزمایشگاههای حرفهای مانند شرکت تنظیم آزمون تجهیز تات، فرآیندهای دقیق و تخصصی برای آزمون ترانسمیتر فشار در فرایند کالیبراسیون دارند که اغلب بر اساس رویههای ISO 17025 انجام میشود.

مراحل کلیدی کالیبراسیون کارخانهای (Primary Calibration):

- آمادهسازی و بازرسی اولیه: بررسی ظاهری، اطمینان از سلامت اتصالات و تأیید برچسبها و محدوده اندازهگیری.

- تعیین نقاط صفر و اسپن (Zero and Span Setting): اعمال فشار مرجع صفر (معمولاً فشار اتمسفر) و تنظیم خروجی ترانسمیتر به مقدار حداقل (مثلاً 4.000 mA). سپس اعمال فشار مرجع حداکثر (نهایت رنج اندازهگیری) و تنظیم خروجی به مقدار حداکثر (مثلاً 20.000 mA).

- تست عدم خطی بودن (Linearity Test): اعمال فشار در چندین نقطه مشخص بین صفر و رنج کامل (مثلاً 5، 25، 50، 75، 100 درصد رنج). در هر نقطه، خروجی اندازهگیری شده با خروجی ایدهآل مقایسه میشود.

- آزمون هیسترزیس و تکرارپذیری: اندازهگیری خروجی هنگام افزایش فشار و سپس هنگام کاهش فشار (برای هیسترزیس) و تکرار اندازهگیریها در یک نقطه مشخص برای بررسی تکرارپذیری.

- آزمونهای محیطی (در صورت لزوم): بررسی عملکرد ترانسمیتر در محدوده دمایی یا لرزشی تعیینشده.

کالیبراسیون صحیح نیازمند محیط کنترلشده از نظر دما و رطوبت بوده و باید توسط کارشناسان مجرب انجام گیرد تا اطمینان حاصل گردد که دستگاه در شرایط واقعی نیز عملکرد دقیق و پایداری دارد.

خطاهای رایج در فرآیند کالیبراسیون ترانسمیتر فشار و راهکارهای رفع آنها

بزرگترین چالشها در ترانسمیتر فشار در فرایند کالیبراسیون اغلب ناشی از عدم رعایت روشهای استاندارد یا نقص در تجهیزات جانبی است.

خطاهای رایج و راهکارها:

- خطای شیفت صفر (Zero Drift): تغییر در نقطه صفر به دلیل استقرار نامناسب یا آسیب سنسور.

- راهکار: استفاده از محیط پایدار و اطمینان از نصب صحیح؛ تنظیم دقیق نقطه صفر با استفاده از کالیبراتور مرجع.

- خطای ناشی از دمای محیط (Temperature Error): تغییر خروجی به دلیل تغییرات دمایی که مدار جبرانساز نتوانسته آن را کاملاً حذف کند.

- راهکار: انجام کالیبراسیون در دمای مرجع (معمولاً $20^\circ\text{C}$) و در صورت نیاز، انجام تستهای چند دمایی در آزمایشگاه.

- آلودگی دیافراگم (Contamination): تجمع مواد فرآیندی روی دیافراگم اندازهگیری که منجر به خوانش غیرواقعی میشود.

- راهکار: تمیزکاری دقیق یا استفاده از ترانسمیترهای با دیافراگم جداکننده (Remote Diaphragm Seals) برای سیالات ویسکوز یا خورنده.

- خطای انتخاب رنج (Range Selection Error): انتخاب محدوده کاری ترانسمیتر که به طور کامل محدوده فشار فرآیند را پوشش ندهد (مثلاً 100 بار فرآیند با ترانسمیتر 50 بار اندازهگیری شود).

- راهکار: انتخاب ترانسمیتر بهگونهای که فشار ماکزیمم فرآیند بین 75 تا 95 درصد رنج اندازهگیری ترانسمیتر قرار گیرد.

شرکت دانش بنیان تنظیم آزمون تجهیز تات با تدوین چکلیستهای دقیق و رعایت اصول ISO 17025، احتمال بروز خطا را به شدت کاهش میدهد. استفاده از نرمافزارهای ثبت و تحلیل داده نیز به مهندسان امکان میدهد نقاط ضعف سیستم را شناسایی و اصلاح کنند.

برترین برندهای ترانسمیتر فشار مورد استفاده در صنایع نفت، گاز و نیروگاهی

در صنایع بزرگ، کیفیت ترانسمیتر فشار در فرایند کالیبراسیون تأثیر مستقیمی بر ایمنی و عملکرد سیستم دارد. انتخاب برندهای معتبر که سابقه طولانی در ارائه دقت بالا و پایداری بلندمدت دارند، بسیار حیاتی است.

برندهای جهانی شناخته شده:

- Rosemount (Emerson): به ویژه سریهای 3051 و 4088، به دلیل پایداری و دقت بالا در محیطهای سخت شناخته شدهاند و در بسیاری از پروژههای حیاتی نفت و گاز مورد استفاده قرار میگیرند.

- WIKA: متخصص در اندازهگیریهای با دقت بالا، به ویژه برای کاربردهای فشار بالا و دمای بالا.

- ABB: ارائه دهنده ترانسمیترهای سری 266 و Endress+Hauser که قابلیتهای تشخیصی دیجیتال پیشرفتهای دارند.

- Yokogawa: مدلهای سری EJA به دلیل قابلیت اطمینان بالا در کنترل فرآیندهای شیمیایی و پالایشگاهی مشهور هستند.

شرکت تنظیم آزمون تجهیز تات این برندها را به عنوان نمونههای قابل اعتماد برای کالیبراسیون معرفی میکند و توانایی ارائه خدمات تخصصی برای تمامی مدلهای این شرکتها را داراست. علاوه بر این، بررسی مدلهای مشابه داخلی نیز اهمیت دارد تا از نظر کارایی، تأییدیههای لازم برای تطابق با نیاز هر صنعت را کسب کنند. انتخاب برند مناسب باید با توجه به شرایط عملیاتی، نوع سیال (خورندگی، ویسکوزیته) و محدوده فشار کاری انجام گیرد.

توصیههای شرکت دانشبنیان تنظیم آزمون تجهیز تات برای انتخاب ترانسمیتر دقیق

انتخاب صحیح تجهیز اولیه، مهمترین گام برای موفقیت در هر فرآیند کالیبراسیونی است. شرکت تنظیم آزمون تجهیز تات به عنوان مرجع معتبر در حوزه کالیبراسیون توصیه میکند که انتخاب ترانسمیتر فشار در فرایند کالیبراسیون باید بر اساس یک تحلیل مهندسی دقیق انجام شود.

پارامترهای کلیدی برای انتخاب:

- دقت و عدم قطعیت (Uncertainty): دقت اندازهگیری ترانسمیتر باید حداقل 3 تا 5 برابر بهتر از نیاز سیستمی باشد. به عنوان مثال، اگر نیاز سیستمی $\pm 1%$ باشد، ترانسمیتر باید دقت $\pm 0.2%$ یا بهتر داشته باشد.

- پایداری بلندمدت (Long-Term Stability): میزان انحراف ترانسمیتر در یک دوره مشخص (مثلاً یک سال). این پارامتر اغلب در دیتاشیتهای سازندگان ارائه میشود.

- مقاومت محیطی: مقاومت در برابر ارتعاشات، شوکهای حرارتی و سازگاری مواد با سیال فرآیندی (انتخاب جنس دیافراگم و اتصالات).

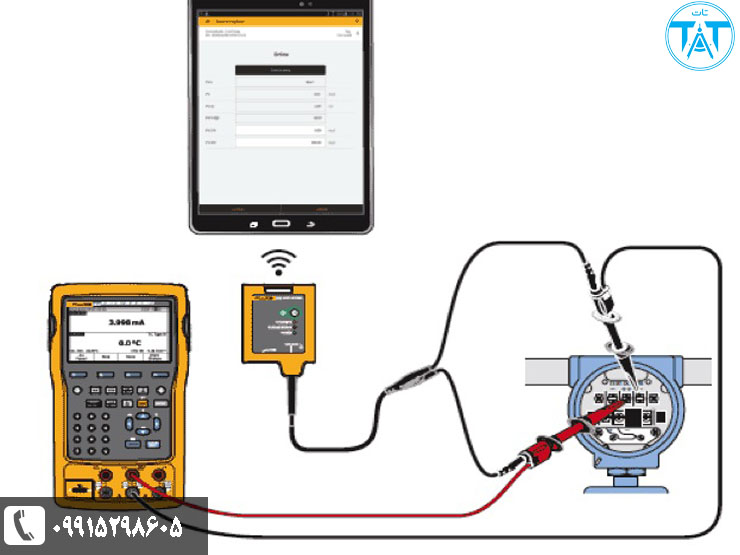

- قابلیت ارتباط دیجیتال: در سیستمهای مدرن، پشتیبانی از پروتکلهای ارتباطی (HART/Modbus) برای تسهیل کالیبراسیون و عیبیابی الزامی است.

انجام تست اولیه قبل از نصب (Pre-Installation Testing) و بررسی تأییدیههای بینالمللی (مانند تأییدیه کالیبراسیون اولیه سازنده) از دیگر نکاتی است که این شرکت بر آن تأکید دارد.

نگهداری و سرویس دورهای ترانسمیتر فشار جهت حفظ صحت عملکرد کالیبراسیون

نگهداری منظم ترانسمیتر فشار در فرایند کالیبراسیون موجب افزایش طول عمر دستگاه و حفظ دقت عملکرد آن در طول زمان میشود. خرابی یا انحراف ترانسمیتر به دلیل نگهداری ضعیف، یکی از دلایل اصلی خطاهای سیستمی است.

برنامههای نگهداری پیشنهادی توسط تنظیم آزمون تجهیز تات:

- بازرسی بصری: بررسی دورهای اتصالات الکتریکی، کابلها و اطمینان از عدم وجود خوردگی یا آسیب فیزیکی در بدنه.

- تمیزکاری سنسور (در صورت دسترسی): برای سیالات فرآیندی که ممکن است روی دیافراگم تهنشین شوند، شستشوی دیافراگم با مواد سازگار باید در برنامههای سرویس دورهای گنجانده شود.

- تأیید اعتبار (Verification): انجام یک تست ساده مقایسهای در محل (In-situ check) با استفاده از یک کالیبراتور فشار قابل حمل برای اطمینان از اینکه ترانسمیتر هنوز در محدوده تلرانس مجاز کار میکند.

- تنظیم مجدد (Recalibration): برنامهریزی برای ارسال دستگاه به آزمایشگاه جهت کالیبراسیون کامل بر اساس دورههای توصیهشده.

ثبت کلیه فعالیتهای تعمیر و نگهداری در دفاتر فنی برای اثبات انطباق با استانداردهای کیفی (مانند ISO 9001) ضروری است. بهرهگیری از نرمافزارهای مانیتورینگ و سیستم ثبت خودکار دادهها (Data Logging) امکان ارزیابی روند تغییرات (Trend Analysis) عملکرد ترانسمیتر و پیشبینی زمان نیاز به کالیبراسیون مجدد را فراهم میآورد.

نقش حیاتی ترانسمیتر فشار در کنترل، مانیتورینگ و کالیبراسیون صنعتی

ترانسمیتر فشار در فرایند کالیبراسیون، پایه و اساس بسیاری از سیستمهای کنترلی و پایش صنعتی را تشکیل میدهد. دقت، پایداری و قابلیت اطمینان این ابزار تأثیر مستقیم بر کیفیت نهایی محصولات، حفظ منابع انرژی و مهمتر از همه، ایمنی فرآیندها دارد. هرگونه نقص در اندازهگیری فشار، به زنجیرهای از خطاها در بخشهای بالادستی و پاییندستی منجر میشود.

شرکت دانش بنیان تنظیم آزمون تجهیز تات با برخورداری از متخصصان مجرب، کالیبراتورهای مرجع با عدم قطعیت بسیار پایین و دانش عمیق نسبت به استانداردهای ISO/IEC، نقشی مهم در ارتقاء استانداردهای کالیبراسیون کشور ایفا میکند. با اجرای صحیح فرآیندهای آزمون، تنظیم دقیق پارامترها و بازبینی منظم، صنایع میتوانند از صحت عملکرد ترانسمیترها اطمینان حاصل کرده و بهرهوری خود را در بلندمدت افزایش دهند، در حالی که ریسکهای عملیاتی را به حداقل ممکن میرسانند. ترانسمیتر فشار صرفاً یک وسیله اندازهگیری نیست؛ بلکه یک جزء حیاتی در تضمین کیفیت و ایمنی فرآیند است.