اشتباهات رایج در کالیبراسیون فشار و راههای جلوگیری

اشتباهات رایج در کالیبراسیون فشار و راههای جلوگیری

فرآیند کالیبراسیون فشار یکی از مهمترین مراحل در تضمین دقت و صحت اندازهگیری ابزارهای صنعتی است. در این مقاله که توسط شرکت دانشبنیان تنظیم آزمون تجهیز تات تهیه شده است، به بررسی اشتباهات رایج در کالیبراسیون فشار و راههای جلوگیری از آن میپردازیم. رعایت اصول استاندارد کالیبراسیون و شناسایی خطاهای احتمالی از عوامل کلیدی در ارتقای کیفیت نتایج آزمونها است. در ادامه، به تحلیل دقیق این موضوعها خواهیم پرداخت.

بخوانید: گواهی کالیبراسیون

کالیبراسیون فشار چیست و چرا به آن نیاز داریم؟

کالیبراسیون فشار فرآیندی علمی است که برای مقایسه خروجی یک دستگاه اندازهگیری فشار با یک مرجع استاندارد انجام میشود. هدف از این کار، اطمینان از صحت عملکرد ابزار و جلوگیری از خطای سیستمی در اندازهگیریها است. کف استاندارد خطا معمولاً بر اساس نیاز کاربردی و نوع تجهیز تعیین میگردد. در صنایع حساس مانند نفت و گاز، نیروگاه، پتروشیمی و تجهیزات پزشکی، دقت اندازهگیری اهمیت فراوان دارد. به همین علت، بررسی و اصلاح اشتباهات رایج در کالیبراسیون فشار بهصورت دورهای انجام میشود. شرکت تنظیم آزمون تجهیز تات با بهرهگیری از تجهیزات مرجع دقیق، فرایند کالیبراسیون را مطابق استاندارد ISO/IEC 17025 انجام میدهد.

اهمیت اندازهگیری دقیق فشار:

فشار، یکی از پارامترهای اساسی در بسیاری از فرایندهای فیزیکی و شیمیایی است. کنترل نامناسب فشار میتواند منجر به خطرات ایمنی (مانند انفجار تجهیزات)، کاهش کیفیت محصول نهایی یا افزایش هزینههای عملیاتی شود. برای مثال، در یک بویلر صنعتی، انحراف چند درصدی در سنسور فشار میتواند همزمان با افزایش مصرف سوخت و خطر ایمنی همراه باشد.

تعریف استاندارد عدم قطعیت:

نتایج کالیبراسیون بدون اندازهگیری عدم قطعیت (Uncertainty) کامل نیستند. عدم قطعیت بیانگر محدودهای است که مقدار واقعی اندازهگیریشده در آن قرار میگیرد. یکی از اشتباهات رایج در کالیبراسیون فشار، نادیده گرفتن یا محاسبه نادرست عدم قطعیت است که موجب میشود نتایج کالیبراسیون بهدرستی تفسیر نشوند.

آشنایی با اصول و تجهیزات مورد استفاده در کالیبراسیون فشار

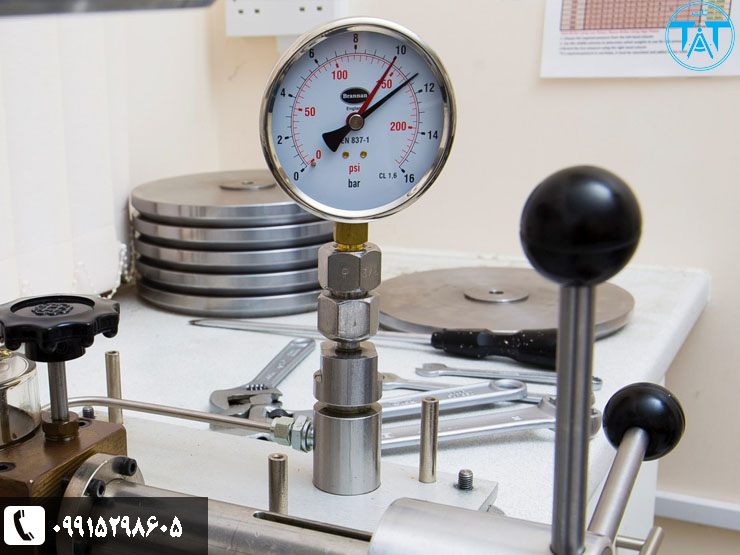

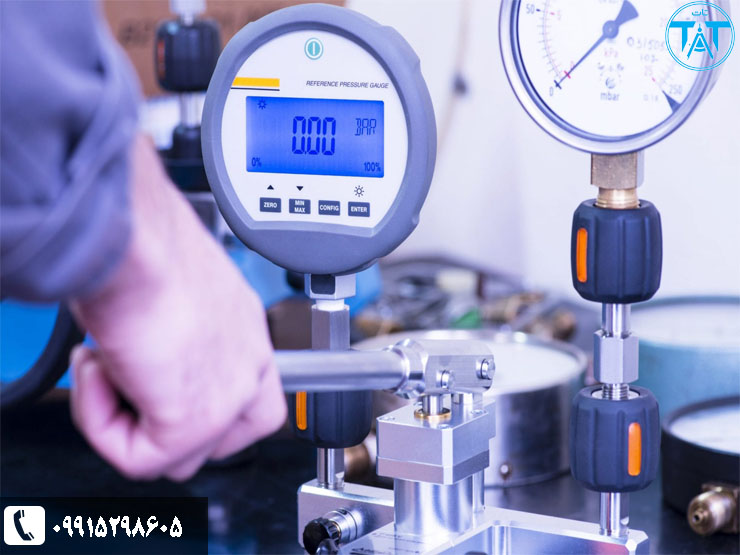

اصول کالیبراسیون فشار بر پایه مقایسه عدد قرائتشده توسط تجهیز مورد آزمون با مرجع معتبر بنا شده است. تجهیزات اصلی شامل پمپ فشار (Pressure Generator)، گیج مرجع (Reference Gauge/Standard)، نرمافزار ثبت داده و سیستم پایدارکننده دما میباشند. رعایت تمیزی مدار فشار، حذف هرگونه آلودگی یا رطوبت و بررسی درزگیری اتصالات، از پیششرطهای اساسی محسوب میشوند. در بسیاری از آزمایشگاهها، خطاهای ناشی از تجهیزات معیوب یکی از اشتباهات رایج در کالیبراسیون فشار است و باید پیش از شروع فرایند مورد ارزیابی قرار گیرد. شرکت تنظیم آزمون تجهیز تات با در اختیار داشتن مرجعهای دارای گواهی SI، امکان اجرای دقیق این مراحل را فراهم کرده است.

انواع تجهیزات تولید فشار:

- پمپهای دستی متعادلکننده: این دستگاهها از وزنههای استاندارد برای تولید فشار استفاده میکنند و اغلب بالاترین دقت را ارائه میدهند. دقت آنها معمولاً تا 0.01% کل مقیاس است.

- پمپهای پیستونی یا دیافراگمی: این پمپها برای تولید فشار در رنجهای وسیعتر استفاده میشوند و نیاز به تنظیم دستی یا اتوماتیک دارند.

اهمیت واسط (Medium):

انتخاب واسط کالیبراسیون (هوا یا روغن) بسیار حیاتی است. در فشارهای پایینتر از 100 بار معمولاً از هوا یا گازهای خشک استفاده میشود، در حالی که برای فشارهای بالا یا فشارهای گیج (Gauge Pressure) که نیاز به دقت بالاتر دارند، از روغنهای هیدرولیک خاص استفاده میشود. استفاده از واسط نامناسب میتواند منجر به آسیب دستگاه یا عدم تطابق نتایج شود.

اشتباه اول: انتخاب نادرست رنج فشار کالیبراتور

یکی از اشتباهات رایج در کالیبراسیون فشار انتخاب نادرست بازه اندازهگیری (Range) دستگاه مرجع است. اگر بازه انتخابی بسیار بزرگتر از فشار واقعی سیستم باشد، دقت اندازهگیری کاهش مییابد و در مقابل، استفاده از محدوده پایینتر ممکن است موجب آسیب به تجهیز شود. برای رفع این مشکل، باید نسبت ۶۰ تا ۸۰ درصد ظرفیت مرجع را انتخاب کرد تا دستگاه در نقطه بهینه خود کار کند. در شرکت تنظیم آزمون تجهیز تات، محدودههای مرجع بر اساس سفارش مشتری و نوع تجهیز بهطور دقیق تنظیم میشوند تا بالاترین ضریب اطمینان تضمین گردد.

تحلیل ریاضی تأثیر رنج بر دقت:

دقت کالیبراسیون معمولاً به صورت درصدی از کل رنج مرجع بیان میشود. فرض کنید یک گیج قرار است در حدود 50 بار کالیبره شود:

- مرجع با رنج 100 بار: اگر دقت مرجع 0.1% باشد، عدم قطعیت مطلق آن ( 100 \times 0.001 = 0.1 ) بار خواهد بود.

- مرجع با رنج 200 بار: اگر دقت مرجع 0.1% باشد، عدم قطعیت مطلق آن ( 200 \times 0.001 = 0.2 ) بار خواهد بود.

بنابراین، انتخاب رنج کوچکتر (100 بار در این مثال) که نقطه کاری دستگاه مورد آزمون را در میانه یا سهچهارم مقیاس خود قرار میدهد، منجر به کاهش عدم قطعیت مطلق و بهبود دقت نهایی میشود. انتخاب نادرست رنج مستقیماً به افزایش خطای نسبی منجر میگردد.

اشتباه دوم: نادیده گرفتن دمای محیط در زمان کالیبراسیون

تغییر دمای محیط میتواند فشار خواندهشده را بهصورت مستقیم تحت تأثیر قرار دهد. یکی از اشتباهات رایج در کالیبراسیون فشار، عدم کنترل دمای اتاق آزمون است. اگر تفاوت دما میان تجهیزات مرجع و تجهیز آزمون از حدود استاندارد تجاوز کند، خطای انبساط یا انقباض در نتایج ظاهر میشود. برای جلوگیری از این مورد، لازم است محیط کالیبراسیون دارای سیستم تهویه پایدار و کنترل دمای دقیق باشد. شرکت تنظیم آزمون تجهیز تات برای دستیابی به نتایج پایدار، آزمایشگاههای خود را مجهز به کنترل دمای خودکار با تلورانس کرده است.

تأثیر دما بر سیستمهای اندازهگیری:

- تأثیر بر سیال واسط (گاز/مایع): در پمپهای بادی، تغییر دما باعث تغییر چگالی و در نتیجه تغییر فشار ناشی از حجم ثابت میشود (قانون گاز ایدهآل: ( PV = nRT )).

- تأثیر بر گیجها: تغییر دما باعث تغییر ابعاد فیزیکی المانهای حسگر (مانند لولههای بوردون) شده و نقطه صفر (Zero Point) را تغییر میدهد.

استانداردهای بینالمللی معمولاً دمای مرجع را ( 20^\circ C ) یا ( 23^\circ C ) در نظر میگیرند و انحراف مجاز معمولاً در محدوده ( \pm 2^\circ C ) یا ( \pm 5^\circ C ) باید کنترل شود، بسته به کلاس دقت تجهیز.

اشتباه سوم: استفاده از تجهیزات بدون کالیبراسیون معتبر

استفاده از تجهیزاتی که خود قبلاً کالیبره نشدهاند، باعث انتشار خطا در کل زنجیره اندازهگیری میشود. این موضوع یکی از مهمترین اشتباهات رایج در کالیبراسیون فشار است که بهویژه در فرآیندهای صنعتی بزرگ خسارات مالی قابلتوجهی بههمراه دارد. تجهیزات مرجع باید دارای گواهی معتبر با ردیابی به استانداردهای ملی یا بینالمللی باشند. شرکت تنظیم آزمون تجهیز تات با دارا بودن گواهینامه ISO 9001 و عضویت در شبکه ملی استاندارد ایران، اطمینان میدهد که تمامی تجهیزات مرجع آن دارای گواهی معتبر کالیبراسیون هستند.

زنجیره ردیابی (Traceability Chain):

هر مرجع کالیبراسیون باید قابل ردیابی به یک استاندارد ملی اندازهگیری (NMI) یا بینالمللی (مانند SI Units) باشد. این زنجیره تضمین میکند که دقت اندازهگیری نهایی قابل اعتماد است. عدم وجود این ردیابی به این معنی است که کالیبراسیون انجام شده فاقد اعتبار بینالمللی است.

اشتباه چهارم: اتصال نادرست لاین فشار و نشتی گاز یا هوا

در بسیاری از آزمایشها، یکی از اشتباهات رایج در کالیبراسیون فشار، عدم اطمینان از سلامت لاین انتقال است. وجود کوچکترین نشتی در مسیر فشار میتواند موجب خطاهای شدید در خواندن عدد شود. پیش از شروع آزمون، باید لاینها با کف صابون یا سیستم نشتیاب تست گردند. همچنین استفاده از شلنگهای مناسب با تحمل فشار بالا ضروری است. در شرکت دانشبنیان تنظیم آزمون تجهیز تات تمامی اتصالات با استاندارد DIN تضمین شدهاند تا هیچگونه افت فشاری در مدار ایجاد نشود.

بررسی نشتی (Leak Testing):

نشتی در اتصالات، به ویژه در سیستمهای پنوماتیک با فشار بالا، میتواند باعث کاهش تدریجی فشار تولید شده توسط پمپ شود، در حالی که اپراتور فکر میکند فشار ثابت است. این موضوع بهخصوص در کالیبراسیونهای مبتنی بر نقطه (Set Point Calibration) که نیاز به حفظ فشار برای مدت طولانی دارند، فاجعهبار است.

اصلاح نشتها:

استفاده از اتصالات دارای کیفیت بالا (مانند فیتینگهای رزوه مخروطی فشار بالا) و استفاده از مواد درزگیر مناسب (مانند PTFE در فشارهای پایینتر یا درزگیرهای مخصوص در فشارهای بالا) ضروری است. در صورت استفاده از واسط گازی، حتی کوچکترین سایش در کوپلینگها باید مورد توجه قرار گیرد.

اشتباه پنجم: عدم رعایت زمان پایداری فشار هنگام ثبت دادهها

از دیگر اشتباهات رایج در کالیبراسیون فشار میتوان به ثبت نتایج بدون انتظار برای پایداری فشار اشاره کرد. در هنگام افزایش یا کاهش فشار، سیستم نیاز به چند ثانیه تا دقیقه برای تثبیت شرایط دارد. اندازهگیری سریع باعث انحراف از مقدار واقعی میشود. راهکار پیشنهادی شرکت تنظیم آزمون تجهیز تات استفاده از نرمافزار کنترل فشار با قابلیت Auto-Stability است که بهصورت خودکار لحظه پایدار را شناسایی و داده نهایی را ثبت میکند.

مفهوم زمان پایداری (Settling Time):

پس از اعمال تغییر در ورودی پمپ، سیستم اندازهگیری دچار دینامیک پاسخ میشود. پاسخ سیستمهای فشار معمولاً دارای خاصیت میرا شده است. برای اطمینان از اینکه قرائت ما نشاندهنده فشار استاتیک در آن نقطه تنظیم شده است، باید زمان کافی به سیستم داده شود تا نوسانات میرا شوند.

زمانبندی استاندارد:

برای اغلب پرشر ترانسمیترهای صنعتی، انتظار برای حداقل 30 تا 60 ثانیه پس از رسیدن به نقطه تنظیم شده، معیار استانداردی برای رسیدن به پایداری کامل است. در صورت وجود هیسترزیس قابل توجه در دستگاه، این زمان باید افزایش یابد.

اشتباه ششم: بیتوجهی به اثر ارتفاع و فشار اتمسفر در قرائت نهایی

فشار محیط یا ارتفاع از سطح دریا بر نتایج کالیبراسیون تأثیر مستقیم دارد. بسیاری از اپراتورها از این عامل غافل میشوند. این مورد یکی از رایجترین اشتباهات در کالیبراسیون فشار است که تفاوت مقادیر با مرجع را توضیح میدهد. برای جلوگیری از آن، لازم است فشار اتمسفر با بارومتر دقیق سنجیده و اصلاح شود. در شرکت تنظیم آزمون تجهیز تات تمامی آزمونها با لحاظ تصحیح فشار محیط انجام گرفته و جداول اصلاحی در گزارش نهایی درج میگردد.

تفاوت فشار مطلق، گیج و دیفرانسیل:

بیشتر تجهیزات صنعتی فشار گیج (Gauge Pressure) را اندازهگیری میکنند که برابر است با: [ P_{\text{gauge}} = P_{\text{absolute}} – P_{\text{atmospheric}} ]

اگر کالیبراسیون بر اساس یک کالیبراتور مطلق انجام شود و این تصحیح اعمال نشود، نتایج گیج دچار خطای ناشی از تغییرات فشار هوا خواهند شد.

محاسبه اصلاحی:

اگر گیج مرجع مورد استفاده فشار مطلق باشد و تجهیز مورد آزمون گیج باشد، باید فشار محیط اندازهگیری شده و به صورت زیر اصلاح شود: [ P_{\text{corrected}} = P_{\text{measured}} – P_{\text{atmospheric, reference}} + P_{\text{atmospheric, actual}} ] که ( P_{\text{atmospheric, reference}} ) فشار محیط در زمان کالیبراسیون مرجع است.

اشتباه هفتم: عدم مستندسازی دقیق نتایج کالیبراسیون

در فرآیند فنی، مستندسازی دقیق از اهمیت بالایی برخوردار است. نبود مستندات یا ثبت ناقص دادهها یکی از اشتباهات رایج در کالیبراسیون فشار بوده که در واکاوی خطاها مشکلات جدی ایجاد میکند. ثبت دیجیتال دادهها بهصورت زماندار و امضاشده، راهکاری مؤثر در جلوگیری از این ایراد است. شرکت تنظیم آزمون تجهیز تات سیستم مدیریت دادههای آزمایشگاهی (LIMS) را برای ضبط خودکار نتایج و تولید گزارشات تحلیلی بهکار میگیرد.

اجزای کلیدی گزارش کالیبراسیون:

گزارش استاندارد باید شامل موارد زیر باشد:

- شناسایی کامل تجهیز مورد آزمون (S/N, Model).

- مرجع استفاده شده و تاریخ کالیبراسیون آن.

- شرایط محیطی (دما، رطوبت).

- نقاط کالیبراسیون (Set Points).

- قرائت تجهیز تحت آزمون در لحظه اعمال فشار (Up Scale) و بازگشت (Down Scale).

- خطای سیستمیک (Error) و عدم قطعیت گزارششده.

عدم وجود این اطلاعات، گزارش را فاقد اعتبار فنی میسازد.

راههای جلوگیری از خطا در کالیبراسیون فشار

برای کاهش اشتباهات رایج در کالیبراسیون فشار میتوان از چند استراتژی کلیدی استفاده کرد: اجرای آموزش دورهای برای اپراتورها، استفاده از چکلیست کنترلی پیش از آغاز آزمون، و بازبینی نتایج بهوسیله شخص دوم. علاوه بر این، ایجاد محیط کنترلشده از نظر دما و لرزش، نقش مهمی در دقت نتایج دارد. شرکت تنظیم آزمون تجهیز تات با طراحی دستورالعملهای داخلی بر پایه ISO/IEC 17025، نرخ خطا را در پروژههای کالیبراسیون خود به زیر ۰٫۱٪ رسانده است.

اهمیت چکلیست عملیاتی (SOP Adherence):

هر تکنیسین باید قبل از شروع کار، صحت کالیبراسیون همه اجزای سیستمی که قرار است استفاده کند (پمپ، مرجع، اتصالات) را تأیید کند. این امر از تبدیل خطاهای کوچک تجهیزاتی به خطاهای بزرگ سیستمی جلوگیری میکند.

پروتکلهای استاندارد بینالمللی برای کاهش خطاهای انسانی و تجهیزاتی

پروتکلهای بینالمللی همچون EURAMET cg-3 (راهنمای عمومی کالیبراسیون فشار) و ISO 2186 (اندازهگیری فشار با استفاده از مانومترهای ستون مایع) دستورالعملهای دقیقی برای فرایند کالیبراسیون ارائه کردهاند. این استانداردها شامل نحوه آمادهسازی تجهیزات، کنترل شرایط محیطی و روش تحلیل عدم قطعیت هستند. اجرای دقیق این پروتکلها، مانع بروز اشتباهات رایج در کالیبراسیون فشار در مراکز آزمایشی میشود. شرکت دانشبنیان تنظیم آزمون تجهیز تات از همین مستندات برای ایجاد رویههای فنی خود بهره میبرد و آنها را بهروز نگه میدارد.

نحوه کار با هیسترزیس (Hysteresis):

مطابق استانداردها، برای ارزیابی کامل رفتار یک ابزار، باید اندازهگیریها را هم در مسیر افزایش فشار (Up Scale) و هم در مسیر کاهش فشار (Down Scale) انجام داد. میانگین این دو مقدار به عنوان مقدار صحیح قرائت در نظر گرفته میشود و تفاوت آنها، هیسترزیس دستگاه را نشان میدهد. اگر هیسترزیس از تلرانس مجاز تجاوز کند، دستگاه نیازمند تعمیر یا تعویض است.

نقش آموزش و تجربه تکنسین در بهبود دقت کالیبراسیون فشار

تکنسین کالیبراسیون باید علاوه بر دانش فنی، تجربه عملی کافی در مواجهه با انواع تجهیزات را دارا باشد. خطاهای انسانی غالباً عامل ایجاد اشتباهات رایج در کالیبراسیون فشار هستند. آموزش مستمر، کارآموزی با تجهیزات متنوع و ارزیابی دورهای اپراتورها باعث افزایش کیفیت نتایج میشود. شرکت تنظیم آزمون تجهیز تات با برگزاری دورههای تخصصی در زمینه متروگرافی و آنالیز خطا، نیروی انسانی خود را در سطح بینالمللی توانمند ساخته است.

اهمیت تجربه در مواجهه با ابزارهای غیرخطی:

سنسورهای فشار مبتنی بر تکنولوژیهای مختلف (مانند سنسورهای پیزو یا مقاومت فشاری) رفتارهای غیرخطی خاصی در نزدیکی صفر یا حداکثر ظرفیت خود نشان میدهند. تکنسین باتجربه میداند که در این نواحی باید نقاط اندازهگیری بیشتری اعمال کند و زمان پایداری را طولانیتر در نظر بگیرد.

چکلیست طلایی برای اجرای کالیبراسیون فشار بدون خطا

اجرای صحیح کالیبراسیون به معنای پایبندی به مراحل استاندارد و کنترل تمام عوامل اثرگذار است. با رعایت چکلیست طلایی شرکت تنظیم آزمون تجهیز تات شامل کنترل تجهیزات، بررسی دمای محیط، اطمینان از سلامت لاینها و ثبت دقیق دادهها، میتوان از بروز اشتباهات رایج در کالیبراسیون فشار جلوگیری کرد. نتیجه اجرای این اصول، افزایش بهرهوری، کاهش دوبارهکاریها و اعتماد بیشتر به نتایج آزمونها در محیطهای صنعتی خواهد بود. این مقاله تلاشی است برای ارتقای دانش مهندسان و تکنسینها در مسیر استانداردسازی فرآیندهای اندازهگیری فشار.