اصول نصب و راهاندازی کنترل ولو در سیستمهای ابزار دقیق

شرکت مهندسی تنظیم آزمون تجهیز تات، علاوه بر جایگاه تخصصی خود بهعنوان تأمینکننده و تولیدکننده تجهیزات ابزار دقیق، در زمینه نصب و راهاندازی کنترل ولو نیز تجربه و تخصص بالایی دارد. فرآیند نصب این تجهیز حیاتی در سیستمهای ابزار دقیق نیازمند رعایت استانداردهای بینالمللی و جزئیات فنی دقیق است. مراحل کار شامل آمادهسازی خط لوله (پاکسازی، بررسی نشتی و اطمینان از همراستایی فلنجها)، نصب کنترل ولو در جهت جریان مناسب، استفاده از اتصالات و پیچها با گشتاور استاندارد و اتصال عملگر (اکچویتور) بهصورت همتراز با ولو میباشد. سپس آزمایشهای اولیه مانند Leak Test و بررسی عملکرد سیگنال، پیش از ورود تجهیز به چرخه عملیاتی انجام میگیرد.

تات با تکیه بر تجهیزات برندهای معتبری مانند Rosemount، Siemens، Endress+Hauser، VEGA، Samson، Pepperl+Fuchs، IFM، Sick و Dwyer، و دارا بودن تیم نصب و راهاندازی مجرب، کیفیت و قابلیت اطمینان بالای تجهیزات کنترلی را تضمین میکند. همچنین خدمات شرکت در این حوزه شامل کالیبراسیون پوزیشنر، اطمینان از پاسخدهی سریع و دقیق ولو، مستندسازی مراحل نصب و آموزش پرسنل بهرهبردار است. این دقت و رعایت اصول فنی، علاوه بر افزایش طول عمر کنترل ولو، باعث کاهش خرابیها، جلوگیری از توقف غیرضروری خط و بهینهسازی عملکرد کلی فرآیند صنعتی میشود.

بیشتر بدانید: گواهی کالیبراسیون تات

اصول نصب و راهاندازی کنترل ولو در سیستمهای ابزار دقیق

تهیه و تنظیم: شرکت دانشبنیان تنظیم آزمون تجهیز تات

شرکت دانشبنیان تنظیم آزمون تجهیز تات با تجربه چندین ساله در ارائه خدمات نصب، کالیبراسیون و تعمیرات کنترل ولو، رویکردی علمی و دقیق برای صنایع مختلف ارائه میدهد.

انواع کنترل ولو و کاربرد آنها

انتخاب نوع مناسب کنترل ولو بر اساس شرایط فرآیندی، نوع سیال، فشار و دمای کاری انجام میگیرد. برخی از انواع متداول شامل:

- Globe Valve: مناسب برای کنترل دقیق جریان، استفاده در صنایع شیمیایی.

- Ball Valve: دارای قابلیت قطع و وصل سریع، مناسب سیالات دارای ذرات.

- Butterfly Valve: سبکوزن، نصب آسان، کاربرد در خطوط قطر بالا.

- Diaphragm Valve: مقاوم در برابر خوردگی و مناسب صنایع بهداشتی.

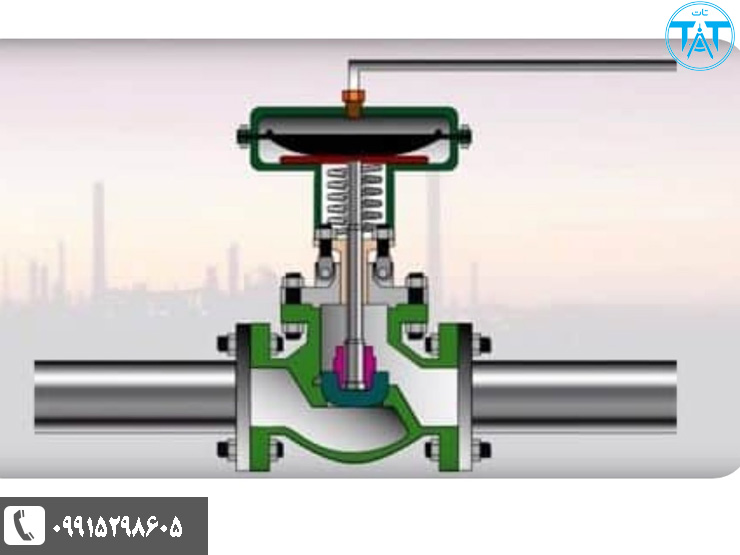

کنترل ولوها (Control Valves) ابزارهای کلیدی در تنظیم فشار، جریان و دمای سیالات در فرآیندهای صنعتی هستند. انتخاب نوع مناسب این ولوها باید با در نظر گرفتن پارامترهایی مانند ماهیت سیال (مایع یا گاز، تمیز یا حاوی ذرات)، فشار و دمای کاری، و الزامات کنترلی صورت گیرد. Globe Valve به دلیل ساختار داخلی خاص خود، امکان تنظیم دقیق جریان را فراهم میکند و برای فرآیندهایی که به تغییرات جزئی و دقیق نیاز دارند — مانند صنایع شیمیایی یا داروسازی — مناسب است. در مقابل، Ball Valve با طراحی کروی، قابلیت باز و بسته شدن بسیار سریع دارد و گزینهای عالی برای سیالات حاوی ذرات جامد یا فرآیندهایی است که نیاز به قطع و وصل مکرر جریان دارند.

برای خطوط با قطر بالا، Butterfly Valve به دلیل وزن کم، ابعاد فشرده، و نصب آسان، انتخابی اقتصادی و پرکاربرد است؛ این نوع شیر در صنایع آب و فاضلاب، نیروگاهی و HVAC گسترده استفاده میشود. همچنین Diaphragm Valve با یک دیافراگم انعطافپذیر، مقاومت قابل توجهی در برابر خوردگی و آلودگی دارد و در صنایع بهداشتی، غذایی و دارویی که الزامات استریلسازی سختگیرانه دارند، کاربرد ایدهآل پیدا کرده است. در تمام این موارد، انتخاب و بهرهبرداری صحیح از کنترل ولوها، علاوه بر بهبود بهرهوری فرآیند، از مشکلاتی مانند نوسانات فشار، خوردگی و هدررفت انرژی جلوگیری میکند.

مراحل نصب کنترل ولو

- بررسی مستندات فنی: مطالعه نقشههای P&ID و بررسی محل نصب.

- آمادهسازی محل: تخلیه کامل خطوط، تمیزکاری داخلی، نصب اتصالات مناسب.

- نصب مکانیکی: استفاده از پیچ و واشر استاندارد، جلوگیری از تنش مکانیکی.

- نصب عملگر و تجهیزات جانبی: نصب اکچویتور، پوزیشنر و سنسورهای لازم.

مراحل نصب کنترل ولو با یک فاز آمادهسازی دقیق آغاز میشود که شامل بررسی نقشههای فرآیندی (P&ID)، مشخصات فنی ولو، و شرایط نصب مانند فشار کاری، دما و نوع سیال است. پیش از نصب، خط لوله باید از نظر وجود رسوبات، ذرات جامد و آلودگیها تمیز شود تا از آسیب دیدن سطوح داخلی ولو جلوگیری گردد. انتخاب محل نصب باید به گونهای باشد که دسترسی برای عملیات نگهداری و کالیبراسیون آینده آسان باشد و همچنین از نواحی با ارتعاش یا دمای بیشازحد دور باشد. در این مرحله، آمادهسازی فونداسیون یا ساپورت مکانیکی نیز ضروری است تا از لرزشها و فشارهای جانبی بر بدنه ولو پیشگیری شود.

پس از آمادهسازی، ولو در جهت جریان مشخصشده روی بدنه نصب میشود و اتصالات فلنجی یا جوشی با رعایت گشتاورهای استاندارد بسته میشوند. سپس عملگر (Pneumatic، Electric یا Hydraulic actuator) به ولو وصل شده و همراستاسازی آن با ساقه (Stem) بررسی میشود تا عملکرد روان و بدون گیرکردگی تضمین گردد. در ادامه، آزمایشات اولیه شامل Leak Test و بررسی سیگنال ورودی/خروجی کنترل ولو انجام میشود. در نهایت، ولو به سیستم کنترل (PLC یا DCS) متصل شده و کالیبراسیون موقعیتسنج (Positioner) انجام میگیرد تا ولو مطابق فرمانها، در محدوده باز و بسته شدن تعریفشده حرکت کند.

مراحل راهاندازی

- انجام آزمون نشتی (Leak Test)

- کالیبراسیون موقعیتیاب با تجهیزات دقیق تنظیم آزمون تجهیز تات

- تست پاسخ به سیگنالهای کنترلی (۴-۲۰ میلیآمپر)

- تهیه گزارش فنی و ثبت پارامترهای کالیبرهشده

نکات مهم نگهداری و سرویس کنترل ولو

برای افزایش طول عمر و جلوگیری از توقفهای ناخواسته توصیه میشود:

- بازبینی دورهای اجزا

- تعویض پکینگ در صورت نشتی

- کالیبراسیون دورهای

- تمیزکاری داخلی برای جلوگیری از رسوبگذاری

نگهداری و سرویس کنترل ولو نیازمند یک برنامه منظم بازرسی و پایش عملکرد است تا از خرابیهای ناگهانی و افت کیفیت فرآیند جلوگیری شود. مهمترین اقدام، بررسی دورهای آببندی (Seat & Seal) و وضعیت دیسک یا پلاگ ولو برای جلوگیری از نشتی داخلی یا خارجی است. همچنین گریسکاری و روانکاری قطعات متحرک طبق دستورالعمل سازنده، باعث کاهش سایش و افزایش طول عمر مکانیزم میشود. فیلترهای هوا در عملگرهای پنوماتیکی باید مرتب تمیز یا تعویض شوند تا هرگونه آلودگی یا رطوبت وارد سیستم عملگر نشود. ثبت و مستندسازی تمام فعالیتهای سرویس نیز به شناسایی الگوهای خرابی کمک میکند.

از سوی دیگر، پایش صحت کالیبراسیون Positioner و سنسورهای مرتبط با ولو، اهمیت بالایی دارد تا فرمانهای کنترلی با دقت اجرا شوند. بررسی لولهکشی و اتصالات سیگنال (چه پنوماتیک و چه الکتریکی) و رفع هرگونه نشتی یا شلشدگی، یکی دیگر از نکات ضروری است. در صورت مشاهده علائمی مانند کندی پاسخ، لرزش بیشازحد، یا نوسان غیرعادی در موقعیت ولو، باید فوراً سرویس عیبیابی انجام شود. اجرای این اقدامات منظم، نه تنها هزینههای تعمیرات اساسی را کاهش میدهد، بلکه از توقفات ناخواسته خط تولید جلوگیری کرده و بهرهوری کلی سیستم را حفظ میکند.

استانداردها و الزامات نصب

رعایت الزامات بینالمللی ضروری است، از جمله:

- API 609 و IEC 60534 برای طراحی و عملکرد

- OSHA برای الزامات ایمنی

- ATEX Zone برای مناطق انفجاری

چه نکات ایمنی باید در زمان نصب و تست کنترل ولو رعایت شود؟

ابتدا خط لوله باید ایزوله و فشار زدایی شود. از تجهیزات حفاظت فردی مانند دستکش مقاوم، کلاه ایمنی و عینک استفاده شود. هنگام تست اولیه، فشار بهصورت تدریجی اعمال گردد تا از آسیب احتمالی به دیسک، سیت یا عملگر جلوگیری شود.

آیا برای راهاندازی اولیه، تنظیمات پوزیشنر و کالیبراسیون لازم است؟

بله، پس از نصب مکانیکی، پوزیشنر باید متناسب با محدوده فرماندهی (Input Signal) سیستم شما کالیبره شود. این کار شامل تنظیم نقطه صفر (Zero)، نقطه انتهایی (Span) و تست پاسخ ولو به سیگنالهای ورودی است تا از دقت و سرعت عملکرد اطمینان حاصل شود.

قبل از نصب کنترل ولو، چه بررسیهایی باید روی لاین و سیستم انجام شود؟

قبل از نصب، لازم است لولهکشی از نظر تمیزی، عدم وجود ذرات معلق و تراز بودن مسیر بررسی شود. فشار و دمای کاری سیستم باید با مشخصات نامی کنترل ولو تطابق داشته باشد. همچنین جهت جریان (Flow Direction) بر اساس فلش حکشده روی بدنه ولو تنظیم گردد.