کالیبراسیون ابزاردقیق چیست؟

ابزاردقیق چیست؟

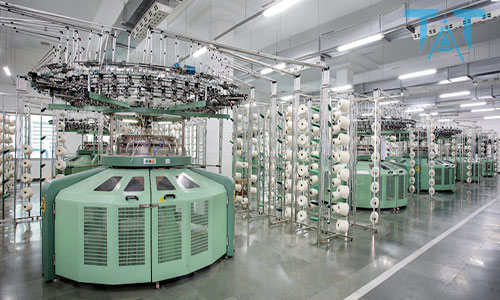

ابزاردقیق یک زیر ساخت برای سیستم کنترل و اتوماسیون میباشد که شامل ابزاری مانند فلومتر، کنترل فشار، پمپ ، دتکتور گاز ، دتکتور شعله و غیره میباشد. با کمک این ابزار امکان اندازهگیری، انتقال، نمایش، ثبت و کنترل پارامتر های مهم فیزیکی همچون دما، فشار، فلو سطح مایعات و غیره در پروسه های صنعتی به شکل ابزار دقیق فراهم است.

درواقع ابزار دقیق یک اصطلاح کلی برای ابزار های اندازهگیری میباشد که برای نشان دادن، اندازهگیری، کنترل و ثبت مقادیر فیزیکی استفاده میشوند. ابزار دقیق را همچنین میتوان براساس نوع عملیات بر روی عوامل مختلف نیز دسته بندی کرد; برای مثال ابزار دقیق مربوط به دما نظیر کنترلر دما، ترانسمیتر دما، ترمومتر و… هستند. ابزار اندازهگیری و کنترل جریان از جمله فلومتر، ترانسمیتر سنجش جریان سیالات و انتقال مقادیر جریان یا کنترل آن میباشند. ابزار سطح سنج یا اندازهگیری سطح مواد درون مخازن و کنترل دقیق آنها ترانسمیتر های سطح سنج هستند.

همچنین بخوانید : مهندس ابزاردقیق چه کسی هست؟

تجهیزات ابزار دقیق را میتوان به دو صورت دستهبندی کرد; از نظر نوع عملکرد ابزار و از نظر پارامتری. برای مثال ابزاری هایی که عمل کنترل دما یا فشار، رطوبت و یا سطح را بر عهده دارند، به کنترلر مشهورند و به همین ترتیب ابزار نمایش این مقادیر که به ایندیکیتور یا نمایشگر معروف اند، انتقال اطلاعات مقادیر به صورت سیگنال های استاندارد انجام میشود که ترانسمیتر یا منتقل کننده مینامند. همچنین ابزاردقیق را میتوان از نظر پارامتری نیز دسته بندی کردکه این ابزار باید عملیاتی روی آن انجام دهد.

قسمت های تشکیل دهنده ابزار دقیق

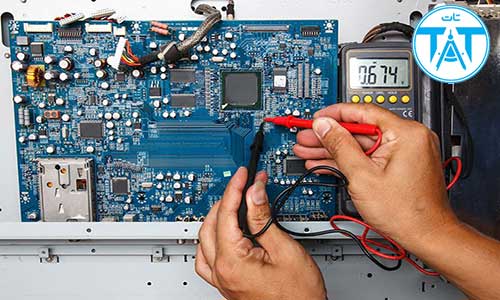

اندازه گیر ها، کنترل کننده ها، محرک ها (ادوات خارجی ) از قسمت های تشکیل دهنده ابزار دقیق میباشند. بخش اندازهگیر مقدار واقعی عنصر مورد نظر را اندازهگیری میکند. پارامتر های مختلفی در صنایع برای کنترل اندازهگیری استفاده میشود. از مهمترین پارامتر ها میتوان به اندازهگیری فشار، درجه حرارت، جریانات سیالات و ارتفاعات مایعات اشاره نمود. در ابتدای شروع صنعت که کنترل به صورت امروزی نبود، کنترل به وسیله عوامل انسانی انجام می شد. سپس با پیشرفت علم سیستم کنترل اتوماتیک با بوجود آمدن ادوات نیوماتیکی (بادی) وارد مرحله جدیدی شد. همچنین با اختراع ترانزیستور ها ، استفاده از عومل انسانی برای کنترل کمتر شد و استفاده از کارت های الکترونیکی برای کنترل آغاز شد. امروزه کنترل کننده های جدید تری به نام سیستم کنترل کننده توزیع پذیر (DCS) و کنترل کننده های فازی (FCDD) وظیفه کنترل را در واحد های صنعتی بر عهده دارند.

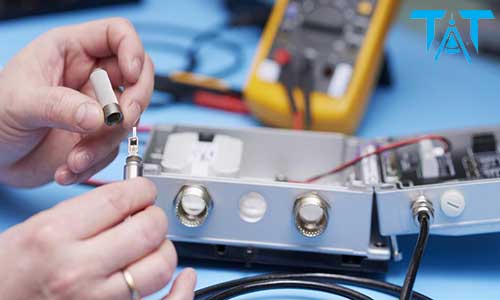

محرک ها یا ادوات خارجی نیز از دیگر قسمت های تشکیل دهنده ابزار دقیق هستند. محرک ها ادواتی هستند که سیگنال خروجی را از قسمت کنترل کننده میگیرند و متناسب با این سیگنال ها عمل میکند. از عمده ادوات خارجی میتوان به شیر های کنترل و الکتروموتور ها اشاره کرد. این ادوات با عملکرد خود باعث کنترل پارامتر های اندازهگیری شده در مقدار مطلوب و مورد نظر میشوند. این ادوات گسترده تنوع زیادی دارند.

مهندسی ابزار دقیق زیر شاخه ای از مهندسی کنترل است که با استفاده از ابزار های اندازهگیری به کنترل کمیت های فیزیکی میپردازد. لازم به ذکر است که رشته ابزار دقیق به دلیل وجود سنسور های الکتریکی با رشته برق و الکترونیک ارتباط بسیار نزدیکی دارد مهندسی ابزار دقیق به طور گسترده به طراحی و کنترل سیستم های صنعتتی نظیر سنسور ها، ترانسمیترها، دستگاه های اندازهگیری و کنترل کننده ها میپردازد.

کالیبراسیون چیست؟

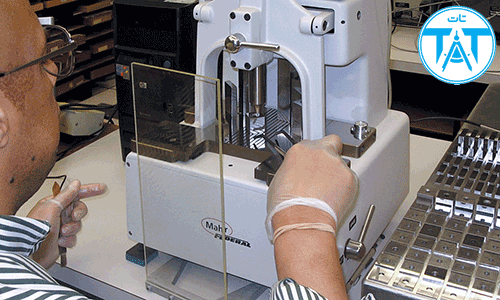

واسنجی یا کالیبراسیون (Calibration) در استاندارد ملی ایران عبارت است از مقایسه یک دستگاه اندازهگیری با یک استاندارد و تعیین میزان خطای این وسیله نسبت به آن و در صورت لزوم تنظیم کالیبراسیون در مقایسه با استاندارد ای مربوطه. در واقع کالیبراسیون ابزاردقیق ویژگی های کارآمدی دستگاه یا مواد مرجع را به وسیله انجام مقایسات مستقیم مشخص میکند که کدام دستگاه ها باید کالیبره شوند. هر وسیله ای که برای اندازهگیری به کار میرود و در روش های اجرایی به استفاده از آن اشاره شده، نیاز به تعیین صحت و دقت و یا کالیبراسیون دارد.

چه ابزارهایی نیاز به کالیبراسیون دارند؟

– هر ابزاری که برای اندازه گیری کیفیت محصول استفاده می شود.

– هر گونه تجهیزات اندازه گیری که برای نظارت و اندازه گیری فرایند ، ورودی های فرایند یا خروجی های پردازش استفاده می شود.

ابزار هایی مانند مولتی متر ، ترانسمیتر دما و آنالایزر های کیفیت توان برای اندازه گیری های دقیق به کالیبراسیون های منظم احتیاج دارند.

توصیه می کنیم همه تجهیزات فرآیندی را که دارای خروجی آنالوگ یا دیجیتال پیوسته هستند ، بررسی کنید. اگر هیچ ابزار دیگری وجود ندارد که بتواند آن خروجی را کنترل کند ، آن تجهیزات نیز باید کالیبره شوند.

دستگاه های اندازهگیری باید به طور دورهای کالیبره شوند. گذشت زمان، فرسودگی، حوادث غیرقابل پیش بینی باعث میشوند تا قابلیت ردیابی نتایج آنها نا مطمئن شود و نیازمند تائید مجدد باشند. برای تجهیزاتی که کالیبره کردن آن ها انجام میشود، گواهی کالیبراسیون صادر میگردد و ضمیمه دستگاه میشود.

استانداردهای کالیبراسیون :

3 نوع استاندارد در سیستم کالیبراسیون و کنترل ابزار شما وجود دارد:

- استانداردهای اولیه

- استانداردهای انتقال

- استانداردهای کار

از استانداردهای کاری برای اندازه گیری کیفیت محصول و فرآیند استفاده می شود. استانداردهای انتقال برای تنظیم استانداردهای کار استفاده می شود. اینها برای NIST ( موسسه ی ملی استانداردها و تکنولوژی ) قابل پیگیری هستند. استانداردهای اولیه معمولاً در NIST یا آزمایشگاه های کالیبراسیون نگهداری می شوند و دارای گواهینامه NIST می باشند. همه استانداردها باید برای NIST قابل پیگیری باشند. شرکت مهدسی تات (تنظیم، آزمون، تجهیز) دارای گواهینامه تأیید صلاحیت آزمایشگاه کالیبراسیون مطابق با الزامات ISO17025 از مرکز ملی تأیید صلاحیت ایران (NACI) است.

هدف از کالیبراسیون تجهیزات ابزار دقیق چیست؟

هدف کالیبراسیون ایجاد نظام مؤثر به منظور کنترل صحت و دقت پارامتر های مترولوژیکی دستگاه های آزمون وسایل اندازهگیری و کلیه تجهیزاتی است که عملکرد آنها بر کیفیت فرآیند تأثیر گذار میباشد. این کار به منظور اطمینان از تطابق اندازهگیری با استاندارد های جهانی مورد استفاده قرار میگیرد.

بدیهی است که تجهیزات ابزار دقیق که به صورت مکرر در رطوبت و دمای بالا استفاده میشوند، به مرور زمان دقت و نتایج آنها تمایل به انحراف پیدا میکند. از این رو برای اطمینان حاصل کردن از نتایج اندازهگیری تجهیزات ابزار دقیق لازم است که سوابق کالیبراسیون تجهیز در بازه های زمانی مختلف ، برای اندازهگیری دقیق، موثق و تکرار پذیر نگهداری شود.

درواقع هدف از کالیبراسیون ابزاردقیق به حداقل رساندن اندازهگیری با مطمئن شدن از دقت آن و کنترل کردن ارور های نامشخص در پروسه اندازهگیر و رساندن آن به سطح قابل قبول میباشد.

اهدف اصلی کالیبراسیون چیست؟

- برای اطمینان از قرائت هایی که از دستگاه صورت میگیرد.

- برای تعیین درستی مقادیر دستگاه

- برای استقرار قابلیت ردیابی دستگاه به استاندارد های مرجع

www.endress.com